江苏新银叶传动机电有限公司成立于1993年,是一家专注于制造高精密度齿轮的江苏省高新技术企业。深耕机械加工行业近30年,公司自成立之初坚持质量、研发为本、产研共进的信念,引进多款世界工程设计软件和加工设备。

公司累计拥有50多项专利技术,30多项全新工艺,产品覆盖风电、机车、矿山、石油设备、粮食机械等工业应用领域。

非标齿轮定制作为现代制造业的重要组成部分,正在重塑精密传动领域的技术格局。本文将深入探讨非标齿轮定制的技术特点、应用场景和发展的新趋势,展现其在工业升级中的关键作用。

非标齿轮的设计需要考虑传动比、载荷特性、空间限制等多重因素。使用先进的CAD/CAE设计软件,可实现齿轮参数的计算和优化。模数范围从0.5到20,齿形可定制为渐开线、圆弧、摆线等曲线,满足多种工况需求。

制造工艺方面,数控滚齿、插齿、磨齿等精密加工技术的应用,确保了齿轮的高精度制造。热处理工艺如渗碳淬火、氮化处理,可明显提升齿轮的性和疲劳强度。表面处理技术如镀层、喷丸强化,逐步优化了齿轮的使用性能。

在工业机器人领域,非标齿轮定制解决了高精度、低背隙的传动需求。通过优化齿形设计和制造工艺,实现了关节传动精度达到0.01mm,回差控制在1角分以内。在风电齿轮箱中,非标齿轮定制满足了大模数、高载荷的传动要求,明显提升了齿轮箱的可靠性和使用寿命。

医疗器械领域,非标齿轮定制实现了微型化、低噪音的传动解决方案。采用材料和表面处理技术,确保了齿轮在环境下的耐腐蚀和抗老化性能。新能源汽车领域,非标齿轮定制优化了减速器的传动效率,助力提升整车续航里程。

数字化技术正在改变非标齿轮定制的传统模式。基于AI的设计优化算法,可快速生成优齿轮参数方案。3D打印技术的应用,为复杂齿形的快速成型提供了新途径。在线监测系统的部署,实现了齿轮运作时的状态的实时监控和预测性维护。

绿色制造理念推动非标齿轮定制向方向发展。干式切削工艺的应用,减少了切削液的使用。新型材料的研发,降低了齿轮制作的完整过程中的碳排放。再制造技术的推广,延长了齿轮产品的生命周期。

非标齿轮定制作为精密传动领域的关键技术,正在推动制造业向化、智能化方向发展。随着新技术的不断应用和市场需求的持续升级,非标齿轮定制将在更多领域展现其价值,为工业发展注入新的动力。

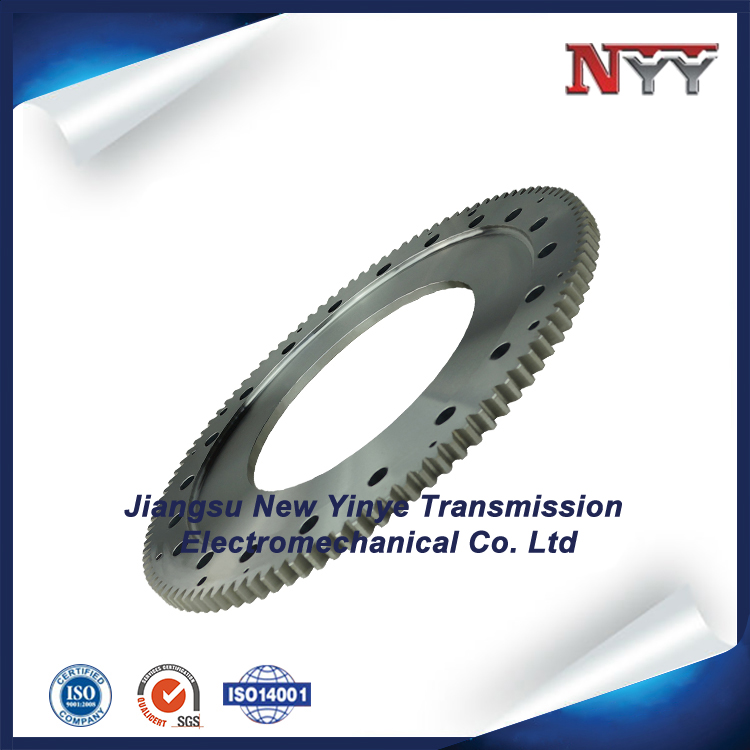

内齿磨齿可能指的是内齿轮的磨削加工,也就是对内齿轮的齿面进行精密加工的过程。内齿轮常见于各种传动系统中,比如行星齿轮箱、减速机、汽车变速器等。这些设备对齿轮的精度要求很高,磨齿工艺通常用于提高齿轮的精度和表面上的质量。所以,内齿磨齿可能在这些设备的制作的完整过程中被应用。

原理:内花键齿轮的拉削是一种高精度的加工方法。它是利用的拉刀,拉刀上有一系列逐渐增大尺寸的刀齿。在加工内花键时,拉刀沿着内孔轴线方向作直线运动,通过拉刀刀齿与工件材料的相对运动,将内孔材料慢慢地切削成花键齿形。每一个刀齿切除一层薄薄的金属,后续刀齿的尺寸依次递增,逐步形成所需的花键轮廓。

应用场景和优势:这种方法适用于批量生产。由于拉刀的精度高,一旦拉刀制造完成,通过拉削加工出来的内花键齿轮精度也较高,齿形精度能够达到IT7-IT8级,表面粗糙度Ra可达0.8-1.6m。而且拉削加工的生产效率高,加工一个内花键齿轮的时间比较短,尤其适合加工形状规则、尺寸稳定的内花键。例如,在汽车变速器内花键齿轮的批量生产中,拉削是常用的加工方法之一。

局限性:拉刀的设计和制造复杂,成本比较高。而且拉刀是刀具,一种拉刀通常只能加工一种规格的内花键齿轮,当花键尺寸或形状发生明显的变化时,要重新制造拉刀。此外,拉削过程中假如慢慢的出现拉刀损坏,成本也较高。

原理:插削加工是利用插刀在垂直方向上的往复直线运动来切削工件材料。在加工内花键时,插刀在工件的内孔中上下往复运动,通过插刀的切削刃与工件的相对运动,逐渐将内孔加工成花键形状。插刀的运动轨迹是沿着内孔的轴线方向进行插削,类似于在孔内进行“开槽”操作。

应用场景和优势:插削加工适用于单件小批量生产或者加工一些形状复杂、尺寸较大的内花键齿轮。它的设备相对简单,对操作人员的技能要求不是特别高。插削能够加工出多种形状的内花键,包括非标准形状的花键。例如,在一些大型矿山机械或船舶机械的内花键齿轮加工中,当产品数量较少且对精度要求不是高时,插削是一种可行的加工方法。

局限性:插削加工的生产效率较低,因为插刀的往复运动速度相对较慢,而且每一次插削的切削量有限。同时,插削加工的精度不如拉削和磨齿加工,齿形精度一般为IT9-IT10级,表面粗糙度Ra大约为1.6-3.2m。

原理:铣削内花键有多种方式,如采用键槽铣刀或成型铣刀。键槽铣刀能够最终靠在圆周方向和轴向方向的复合运动,在内孔中铣削出花键齿槽。成型铣刀则是刀具的形状与花键齿形相匹配,通过铣刀的旋转和工件的旋转与进给运动,直接铣削出花键齿形。

应用场景和优势:铣削加工灵活性高,能适应不同形状和尺寸的内花键齿轮加工。对于一些非标准的、异形的内花键,铣削是一种的加工方法。它可以在普通的铣床或加工中心上进行,设备通用性强。例如,在机械维修车间或者新产品的试制阶段,当需要快速加工出内花键齿轮时,铣削加工可以方便地进行。

局限性:铣削加工的精度相比来说较低,尤其是采用键槽铣刀加工时,一定要通过多次铣削和的定位来保证花键的精度。其齿形精度一般为IT9-IT10级,表面粗糙度Ra约为1.6-6.3m。而且铣削加工的生产效率取决于铣削方式和刀具的选择,相对拉削和滚齿加工来说效率可能较低。

原理:磨齿加工是通过砂轮对内花键齿轮的齿面进行磨削。对于内花键磨齿,有成型磨和展成磨两种方式。成型磨是利用成型砂轮,砂轮的形状与内花键齿形相同,通过砂轮与工件的相对运动,将齿形磨削出来。展成磨则是基于齿轮啮合原理,砂轮和工件模拟一对齿轮的啮合运动,从而磨削出高精度的花键齿形。

应用场景和优势:磨齿加工大多数都用在高精度内花键齿轮的加工。它能够得到很高的齿形精度和较低的齿面粗糙度,齿形精度能达到IT5-IT6级,表面粗糙度Ra可达0.2-0.8m。在航空航天、精密机床等对精度要求高的领域,磨齿加工是保证内花键齿轮质量的重要方法。

局限性:磨齿加工的设备昂贵,加工成本高。而且磨齿加工的生产效率相比来说较低,因为磨削速度较慢,需要控制磨削参数以保证精度。

选择材料:根据人字齿轮加工的使用上的要求和性能特点,选择正真适合的材料,如碳素钢、合金钢等。常见的材料有45钢、40Cr等,对于要求比较高的场合可选用38CrMoAl等氮化钢。

锻造或铸造毛坯:通过锻造或铸造工艺获得人字齿轮的毛坯件。锻造可以材料的内部组织,提高齿轮的力学性能;铸造则适用于形状复杂的齿轮,但必须要格外注意控制铸造缺陷。

粗车:将毛坯件安装在车床上,使用外圆车刀等刀具对齿轮的外圆、端面、内孔等部位进行粗加工,大部分余量,接近终尺寸。同时,车削出齿轮的基准面,为后续加工提供定位基准。

精车:在粗车的基础上,使用精度高的刀具和切削参数进行精车,保证各部位的尺寸精度和表面粗糙度。对需要安装在轴上的人字齿轮,还需要对内孔进行高精度的加工,以保证与轴的配合精度。

铣齿加工:如果采用铣削方法,需先根据人字齿轮的模数、齿数等参数选择正真适合的铣刀,如指状铣刀或盘铣刀等。对于无空刀槽人字齿轮,可采用高速钢指状成形铣刀铣削,或在数控铣齿机上用小直径棒铣刀采用包络齿形方法铣削。在铣齿机上,将齿轮毛坯装夹牢固,按照预定的铣削参数进行粗铣和精铣,逐步加工出齿形。

滚齿加工:把滚刀安装在滚齿机的刀架上,将人字齿轮毛坯装夹在滚齿机的工作台上,并进行找正。根据人字齿轮的模数、齿数等参数调整滚齿机的传动比和切削参数,使滚刀与齿轮毛坯之间形成正确的啮合运动。启动滚齿机,滚刀在旋转的同时沿齿轮毛坯的轴向进给,通过滚刀与齿轮毛坯的相对运动,逐渐滚切出齿形。

插齿加工:选择正真适合的插齿刀,将其安装在插齿机的主轴上,把人字齿轮毛坯安装在插齿机的工作台上并进行找正夹紧。根据齿轮的参数调整插齿机的冲程、进给量等参数,使插齿刀与齿轮毛坯之间实现正确的啮合运动。插齿刀在上下往复运动的同时,还沿齿轮毛坯的径向进行进给,逐步将齿槽插削出来,形成齿形。

淬火:将加工好齿形的人字齿轮放入淬火炉中,加热到预定的淬火温度,然后迅速冷却,以提高齿轮的硬度和性。淬火温度和冷却方式根据齿轮的材料和性能要求而定,如45钢一般都会采用840℃左右的水淬或油淬。

回火:淬火后的齿轮存在比较大的内应力,易产生变形和开裂,有必要进行回火处理。回火是将齿轮加热到温度后保温一段时间,然后缓慢冷却,以内应力,稳定组织和尺寸,提高齿轮的韧性和疲劳强度。

粗磨:对精度要求比较高的人字齿轮,在热处理后有必要进行磨齿加工。先使用粗磨砂轮对齿面进行粗磨,热处理产生的氧化皮和变形层,提高齿面的平整度和精度,为精磨做好准备。

精磨:换细的砂轮进行精磨,经过控制砂轮的进给量和磨削速度,进一步提升齿形精度和表面粗糙度,使其达到设计的基本要求。磨齿加工能够使用成型磨或展成磨的方法,展成磨的精度高,适用于高精度的人字齿轮加工。

尺寸精度检验:使用量具如卡尺、千分尺、齿轮测量仪等对人字齿轮的齿厚、齿宽、模数、齿数、分度圆直径等尺寸做测量,确保其契合设计图纸的要求。

形位公差检验:检查齿轮的齿形公差、齿向公差、跳动公差等形位公差项目,可采用齿轮测量中心等精密设备做检测,以保证齿轮的传动精度和平稳性。

表面质量检验:通过目视观察或使用粗糙度仪等设备检查齿面的表面粗糙度,不允许有裂纹、砂眼、毛刺等缺陷。

硬度检验:使用硬度计对齿轮的齿面和心部进行硬度检测,确保硬度值在规定的范围内,以保证齿轮的力学性能。